Artykuł sponsorowany

Jakie są korzyści z wykorzystania wycinarek laserowych w produkcji masowej?

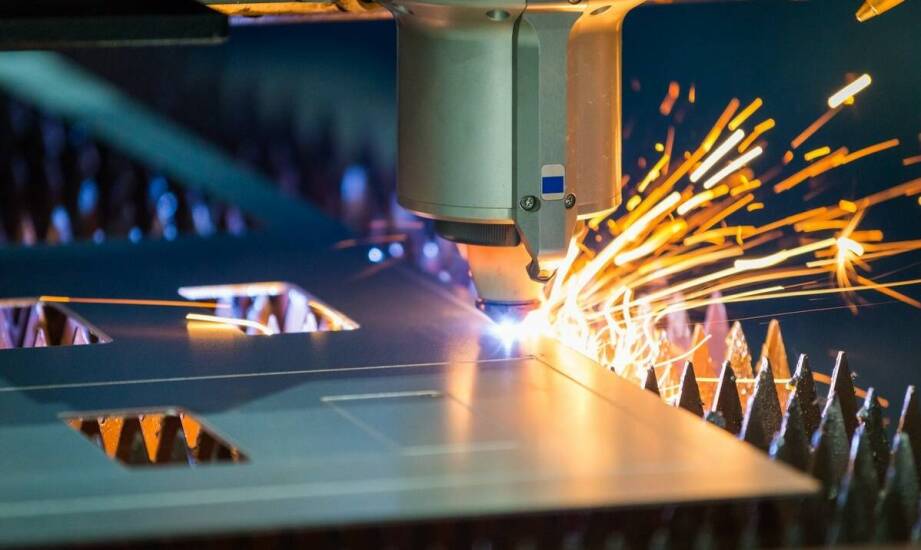

W produkcji liczy się czas, koszt i jakość. Aby zapanować nad tymi trzema obszarami, coraz więcej zakładów stawia na wycinarki laserowe, które łączą precyzję z wysoką wydajnością. Poniżej wyjaśniamy, dlaczego ta technologia stała się standardem w nowoczesnych liniach wytwórczych i jakie korzyści daje w praktyce.

Przeczytaj również: Rola światła w sesjach kobiecych w poznańskim studio

Precyzja i powtarzalność obróbki

Największą zaletą wycinarek laserowych jest bardzo wysoka dokładność. Nowoczesne źródła lasera i stabilne układy prowadzenia wiązki pozwalają uzyskać czyste krawędzie, wąską szczelinę cięcia oraz minimalną strefę wpływu ciepła. W konsekwencji detale spełniają wymagające tolerancje, często na poziomie nawet do ±0,05 mm, a krawędzie zwykle nie wymagają czasochłonnej obróbki wykańczającej.

Przeczytaj również: Jak wizerunkowa fotografia może wspierać rozwój lokalnych przedsiębiorstw?

Ta precyzja idzie w parze z powtarzalnością. Automatyczne dobieranie parametrów, biblioteki technologiczne oraz kalibracja toru optycznego sprawiają, że kolejne partie elementów uzyskują tę samą jakość. Ograniczenie odchyleń przekłada się na mniej poprawek, mniejsze ryzyko reklamacji i bardziej przewidywalny harmonogram produkcji.

Wydajność i krótkie czasy realizacji

Wysoka dynamika napędów, szybkie przebijanie materiału i funkcje takie jak cięcie wspólną linią skracają czas cyklu przy zachowaniu jakości. Do tego dochodzi automatyczne planowanie ścieżki i optymalizacja przebiegów, co pozwala obsłużyć więcej zleceń w tym samym czasie. Wiele maszyn działa w trybie ciągłym, a zdalny nadzór i powiadomienia serwisowe utrzymują płynność produkcji bez zbędnych przestojów.

Co ważne, krótszy czas realizacji nie wynika wyłącznie z prędkości cięcia. Znaczenie ma także szybkie przezbrajanie, możliwość wgrywania kolejnych zadań w tle oraz integracja z systemami planowania, dzięki czemu następne zlecenia startują natychmiast po zakończeniu poprzednich.

Uniwersalność i szerokie zastosowania

Wycinarki laserowe sprawdzają się przy wielu materiałach i grubościach, co umożliwia elastyczne planowanie produkcji bez żmudnych zmian oprzyrządowania. W zależności od mocy źródła i gazu procesowego tnie się skutecznie stal węglową, stal nierdzewną, aluminium, a także miedź i mosiądz. W przypadku tworzyw i kompozytów wybór parametrów pozwala ograniczać przypalenia i zapewniać gładkie krawędzie.

- Różnorodne geometrie: złożone kontury, mikrootwory, finezyjne kratownice oraz detale z gęstym użebrowaniem.

- Szybkie zmiany projektów: integracja z oprogramowaniem CAD i systemami CAM skraca czas od projektu do gotowego elementu.

- Stała jakość: jednakowe efekty niezależnie od stopnia skomplikowania wzoru.

Dzięki temu jeden park maszynowy obsługuje zarówno krótkie serie prototypowe, jak i duże wolumeny, bez utraty sprawności operacyjnej.

Niższe koszty produkcji

Oszczędności wynikają nie tylko z mniejszej liczby błędów. Nesting, czyli optymalne rozkładanie detali na arkuszu, ogranicza odpady materiałowe. Wąska szczelina cięcia i możliwość cięcia wspólną krawędzią dodatkowo podnoszą wykorzystanie surowca. Znikają wydatki na oprzyrządowanie, a czasochłonna obróbka wykańczająca często nie jest potrzebna.

Na koszt jednostkowy wpływają także mniejsze nakłady pracy przy obsłudze oraz dłuższa żywotność kluczowych podzespołów. W przypadku laserów światłowodowych istotna jest również efektywność energetyczna źródła, co przy rosnących cenach energii ma realne znaczenie. Racjonalny dobór gazów procesowych, takich jak tlen czy azot, pozwala zbalansować jakość krawędzi i koszty eksploatacji.

Mniej błędów i mniej odpadów

Automatyczne sterowanie parametrami, wykrywanie kolizji oraz czujniki wysokości ograniczają błędy operatorskie. Stabilna kontrola nad ogniskiem wiązki i prędkością posuwu zmniejsza ryzyko przebarwień i deformacji termicznych. W cięciu laserowym oprogramowanie do nestingu i planowania kolejności przejść skutecznie redukuje ilość odpadów, co przekłada się na lepsze wykorzystanie surowców i mniejszy ślad środowiskowy.

W wielu zakładach dopełnieniem procesu są systemy wizyjne i kontrola jakości w linii. Pozwalają one wcześnie wykrywać odchylenia i szybko korygować ustawienia, zanim pojawią się straty w kolejnych partiach.

Bezpieczeństwo i automatyzacja procesów

Nowoczesne wycinarki laserowe mają osłony, kurtyny świetlne, czujniki temperatury i systemy gaszenia łuku, a także rozbudowane moduły diagnostyczne. Dzięki temu operatorzy pracują bezpiecznie, a ewentualne nieprawidłowości są wykrywane na wczesnym etapie. Równie ważna jest skuteczna filtracja dymów i pyłów, która poprawia warunki BHP oraz chroni komponenty maszyn.

Automatyzacja obejmuje podajniki blach, magazyny wieżowe, roboty załadunku i rozładunku oraz integrację z liniami gięcia i spawania. Wspólna komunikacja z systemami MES i ERP umożliwia planowanie produkcji w czasie rzeczywistym, rozliczanie zleceń i śledzenie jakości bez ręcznego przepisywania danych.

Szybkie wdrożenie i łatwa obsługa

Intuicyjne interfejsy, gotowe biblioteki materiałowe i asystenci doboru parametrów skracają krzywą uczenia. Operatorzy sprawnie przechodzą od prostych zadań do złożonych projektów, a aktualizacje oprogramowania dodają nowe funkcje bez konieczności modyfikacji sprzętu. Zdalne wsparcie serwisowe i analityka predykcyjna pomagają utrzymywać wysoką dostępność maszyn i planować przeglądy w dogodnych oknach produkcyjnych.

Kiedy firma rozwija portfolio produktów, szybkie wgrywanie nowych projektów i powtarzalne procedury przezbrojeń pozwalają utrzymać ciągłość dostaw. Dzięki temu modernizacja linii odbywa się bez ryzyka wydłużonych przestojów.

Ograniczenia i dobre praktyki

Mimo licznych zalet warto pamiętać o kilku zasadach. Bardzo grube arkusze stali oraz materiały o specyficznej strukturze mogą wymagać alternatywnych metod cięcia, takich jak plazma lub strumień wody. Optymalny dobór mocy źródła, jakości gazów oraz stabilne warunki środowiskowe decydują o powtarzalnym rezultacie. Regularna konserwacja optyki, czyszczenie filtrów i kalibracja osi to proste działania, które wydłużają żywotność urządzeń i utrzymują wysoką jakość cięcia.

W praktyce najlepiej sprawdza się podejście oparte na testach technologicznych i walidacji parametrów na docelowym materiale. Pozwala to precyzyjnie ustawić proces i przewidzieć jego koszty.

Podsumowanie

Cięcie laserowe łączy precyzję, powtarzalność i wysoką wydajność w jednej technologii, która dobrze wpisuje się w realia produkcji seryjnej i wielkoseryjnej. Ograniczenie odpadów, krótkie czasy realizacji, elastyczność materiałowa i łatwa automatyzacja sprawiają, że rozwiązanie to przewyższa metody tradycyjne pod względem efektywności oraz jakości. Właściwie dobrana moc źródła, rozsądny wybór gazów i dbałość o utrzymanie ruchu pozwalają w pełni wykorzystać potencjał lasera i stabilnie skalować produkcję.